应用场景:湖南某电厂有限公司自用蒸汽锅炉,锅炉排烟温度约100℃,该温度下的烟气直接排入大气,较高的排烟温度造成热能损耗。利用锅炉末端烟气热量通过超导换热器回收利用,再加热一次风,减少锅炉的热能损耗。

处理规模:系统处理烟气量170000Nm³/h,烟气温度100℃。

改造技术:采用“超导”技术加热一次风

建设范围:包括系统设计、设备供货、现场安装调试整个余热回收系统EPC工程(不含土建施工)

使用效果:提升一次风温度约30℃,锅炉天燃气耗量节省约3%,运行一年即可回收投资成本

应用场景:绍兴某纺织印染有限公司现有印染废水80℃,该温度下的热水直接处理造成热能损耗。利用印染废水热量通过余热回收装置回收利用,加热生活用水,减少自用蒸汽的损耗。

处理规模:系统处理废水量80m³/h,温度80℃。

改造技术:采用余热回收装置加热生活用水

建设范围:包括系统设计、设备供货、现场安装调试整个余热回收系统EPC工程(不含土建施工)

使用效果:提升生活热水温度至50℃,自用蒸汽耗量节省约5t/h,运行半年即可回收投资成本

应用场景:青岛某能源有限公司现有废气温度120℃,该温度下的废气直接处理造成热能损耗。利用高温废气通过余热回收装置回收利用,加热除盐水,减少自用蒸汽的损耗。

处理规模:80t/h蒸汽锅炉,系统处理废气量90000m³/h,温度120℃。

改造技术:采用余热回收装置加热除盐水

建设范围:包括系统设计、设备供货、现场安装调试整个余热回收系统EPC工程(不含土建施工)

使用效果:提升除盐水温度至45℃,自用蒸汽耗量节省约2.8t/h,运行一年半即可回收投资成本

应用场景:广东某有限公司锂电池生产线现有废气温度80℃,该温度下的废气直接处理造成热能损耗。利用高温废气通过余热回收装置回收利用,加热新风,减少能耗。

处理规模:系统处理废气量30000m³/h,温度80℃。

改造技术:采用余热回收装置加热新风

建设范围:包括系统设计、设备供货、现场安装调试整个余热回收系统EPC工程(不含土建施工)

使用效果:提升新温度至60℃,节约能耗300kw,运行一年即可回收投资成本

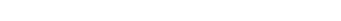

废热来源:烷烃物料从127℃降至86-90℃,返回冷却设备继续冷却,390m3/h。

蒸汽用途:瓦斯尾气脱硫工艺需蒸汽加热。

节能分析:

在烷基苯生产工艺中,127 ℃循环烷烃物料需要降温,原工艺采用冷却设备间接冷却,工厂排出的瓦斯尾气脱硫需要蒸汽加热。

采用二类吸收式热泵后,年节省蒸汽约6万吨,节省资金约1200万元。在石化企业有较好的示范效果。

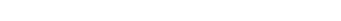

供蒸汽量:66t/h,0.3MPa(G)

余热利用:高温物料余热。

蒸汽用途:工艺生产。

节能分析:本项目回收利用煤化工生产工艺中高温物料的余热,通过6台第二类吸收式热泵系统直接转换成蒸汽,每小时可产生0.3MPaG蒸汽66吨,供生产工艺使用,年节约标煤37000余吨。

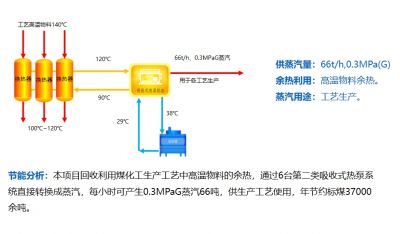

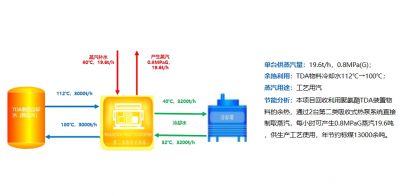

单台供蒸汽量:19.6t/h,0.8MPa(G);

余热利用:TDA物料冷却水112℃→100℃;

蒸汽用途:工艺用汽

节能分析:本项目回收利用聚氨酯TDA装置物料的余热,通过2台第二类吸收式热泵系统直接制取蒸汽,每小时可产生0.8MPaG蒸汽19.6吨,供生产工艺使用,年节约标煤13000余吨。

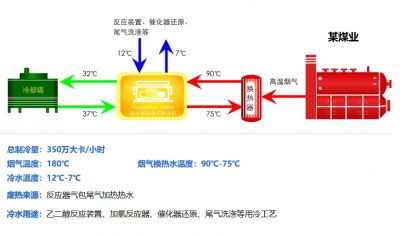

总制冷量:350万大卡/小时

烟气温度:180℃

烟气换热水温度:90℃-75℃

冷水温度:12℃-7℃

废热来源:反应器气包尾气加热热水

冷水用途:乙二醇反应装置、加氢反应器、催化器还原、尾气洗涤等用冷工艺

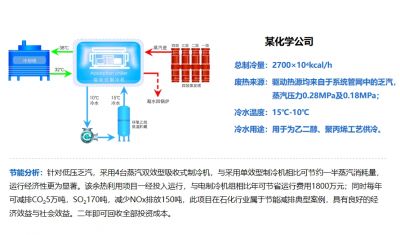

某化学公司

总制冷量:2700×104kcal/h

废热来源:驱动热源均来自于系统管网中的乏汽,蒸汽压力0.28MPa及0.18MPa;

冷水温度:15℃-10℃

冷水用途:用于为乙二醇、聚丙烯工艺供冷。

节能分析:针对低压乏汽,采用4台蒸汽双效型吸收式制冷机,与采用单效型制冷机相比可节约一半蒸汽消耗量,运行经济性更为显著。该余热利用项目一经投入运行,与电制冷机组相比年可节省运行费用1800万元;同时每年可减排CO25万吨,SO2170吨,减少NOx排放150吨,此项目在石化行业属于节能减排典型案例,具有良好的经济效益与社会效益。二年即可回收全部投资成本。